همانطور که قطعا می دانید سقف کامپوزیت عرشه فولادی در واقع، بهبود یافته سقف کامپوزیت معمولی است که به عنوان یکی از اقتصادی ترین انواع سقف معرفی می شود اما اصلا عرشه فولادی چیست؟ حداقل ضخامت سقف عرشه فولادی چقدر است؟ بارگذاری سقف عرشه فولادی به چه صورتی است؟

ما در این مقاله ابتدا به بررسی اجزای سقف عرشه فولادی خواهیم پرداخت و در ادامه آییننامهها و استانداردهای مرتبط را مورد بررسی قرار خواهیم داد. با توجه به مطالبی که از اجزای سقف عرشه فولادی و آییننامهها میآموزیم، تیرهای مختلط فولادی و برشگیرها از نوع گلمیخ را به صورت دستی و نرم افزاری طراحی خواهیم کرد. در نهایت در انتهای ایبوک دیتیل سقف عرشه فولادی و برخی مطالب اجرایی و نظارتی را به همراه 11 مثال فوق العاده مورد بررسی قرار خواهیم داد.

⌛ آخرین به روز رسانی: 24 آبان 1402

📕 تغییرات به روز رسانی: اضافه شدن بخش طراحی نرم افزاری سقف عرشه فولادی

سقف عرشه فولادی چیست؟

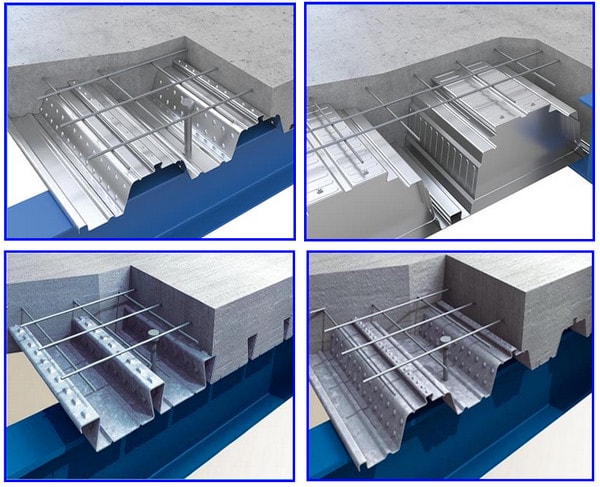

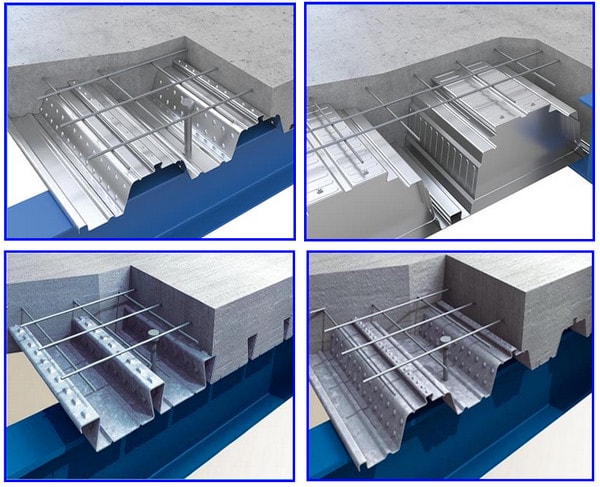

سقف کامپوزیت عرشه فولادی (composite metal deck floor) نیز، مانند دیگر سیستم های کامپوزیتی که به عنوان سقف ساختمان ها مورد استفاده قرار میگیرند، دارای اجزاء مختلفی هستند که مشخصاً دو جزء اصلی این قبیل اعضاء، فولاد ساختمانی و بتن میباشد که با یک نگاه اجمالی به شکل زیر نیز، میتوان به این موضوع پی برد. به طور کلی، سقف های عرشه فولادی از شبکههای آرماتور، بتن، ورق های گالوانیزه (عرشه فولادی)، برشگیرهایی از نوع گلمیخ، و پیچ، پرچ یا دیگر اجزائی که منظور مهار ورقهای گالوانیزه با استفاده از اتصالات مکانیکی مورد استفاده قرار میگیرد، تشکیل میشوند. در اولین بخش از آموزش جاری، قصد داریم تا هر کدام از قسمتهای تشکیل دهنده ی سقف های عرشه فولاد را به طور کامل مورد بررسی قرار دهیم.

جزئیات سقف عرشه فولادی

سقف عرشه فولادی از کارخانه تا کارگاه

در این بخش مهمترین نکات اجرای سقفهای عرشه فولادی، از تولید ورقهای عرشه فولادی در کارخانه تا بتنریزی در کارگاه، مورد بحث قرار خواهد گرفت. اجرای سقف عرشه فولادی به ترتیب شامل مراحل زیر میباشد:

– طراحی سقفها بر اساس آخرین ویرایش استانداردها و آییننامهها

– تهیه نقشههای کارگاهی چیدمان ورقهای عرشه فولادی بر مبنای پلان تیرریزی

– تهیه جدول برش عرشههای فولادی به تفکیک طول و تعداد موردنیاز آنها در هر طبقه

– تولید و بستهبندی ورقهای عرشه فولادی و قطعات جانبی آن

– حمل و باراندازی ورقها در محل پروژه

– جابهجایی و قرار دادن بندیلهای ورقها در طبقات و در موقعیت مناسب

– پخش و تثبیت ورقهای عرشه فولادی مطابق نقشههای کارگاهی و جزئیات اجرایی استاندارد

– جوشکاری برشگیرها (گلمیخها)

– نصب بتن بند (فلاشینگ)

– تمیزکاری سقف و اجرای میلگردها یا شبکههای سیمی جوش شده

– بتنریزی و عملآوری آن

توجه: در این قسمت مطالب اجرایی سقف عرشه فولادی را بررسی خواهیم کرد و در قسمت بعدی به نکات آییننامهای و طراحی خواهیم پرداخت.

نقشههای کارگاهی و جداول برش عرشههای فولادی

ورقهای گالوانیزه، باتوجهبه ابعاد دهانههای سازه که از طریق نقشههای As Built (بخوانید اَزبیلت) یا “چون ساخت” استخراج میکنند، تولید میشوند. در طول پروژههای عمرانی، ممکن است بنا به دلایلی مانند خطاها و مشکلات به وجود آمده پیشبینی نشده در حین ساخت و یا به هر دلیل دیگری، بخش اجرا شده مغایرتی با نقشههای اجرایی داشته باشد. در این صورت میبایست گزارشات دقیقی از جزئیات و دلایل تغییرات به وجود آمده تهیه شده و در نهایت پس از تأیید کارشناس پروژه، با درنظرگرفتن این تغییرات و درنظرگرفتن آنها در نقشههای موجود و تغییر و اصلاح نقشهها بر مبنای تغییرات ایجاد شده، نقشههای جدیدی حاصل شوند. این نقشههای جدید تحت عنوان نقشههای As Built یا چونساخت شناخته میشوند.

نقشههای کارگاهی با استفاده از نقشههای محاسباتی و چون ساخت تهیه میشوند. کارخانه بهمنظور ساخت ورقهای گالوانیزه، در هنگام سفارش ساخت، نقشههای کارگاهی یا “چونساخت” را درخواست و ابعاد ورقهای گالوانیزه را بر مبنای این نقشهها تعیین و تولید مینمایند. در ارائه نقشهها به کارخانه بایستی حدود پوشش معماری رعایت شده باشد و محل و اندازه دقیق بازشوها مشخص باشد. در شکل زیر نمونهای از نقشه کارگاهی مشاهده میشود.

نقشه کارگاهی سقف عرشه فولادی

بر مبنای نقشههای کارگاهی تأیید شده، جدول برش ورقها که شامل اطلاعاتی نظیر نام کارفرما، محل پروژه، مرحله ارسال، شماره بندیل، نام بندیل، طول و تعداد ورقهای عرشه و مقادیر تجمعی آن میباشد، تهیه میگردد. بر اساس این جداول برشها صورت میگیرد و در نهایت بستهبندی انجام میشود.

جدول برش ورقهای عرشه فولادی

تولید ورقهای عرشه فولادی

ورقهای فولادی گالوانیزه در واقع نقش عرشه این نوع سیستم سقف را دارا میباشند (دیگر اجزاء سقف روی این ورقها قرار خواهند گرفت) و از همین رو نام این نوع سقف یعنی عرشه فولادی از این خصوصیت برگرفته شده است. ابتدا در سال 1920 میلادی بهعنوان قالب بتن در آمریکا مورداستفاده قرار گرفت. سپس در سال 1926، سیستم عرشه فولادی بهعنوان سیستمی ایمن و مناسب برای سقف سازههای ساختمانی معرفی گردید.

به دلیل اهمیت نقش ورقهای گالوانیزه در این سیستم، تا سالها بعد، به طور مستمر اصلاحاتی بهمنظور توسعه و بهبود عملکرد سیستم سقف، در خصوصیات مکانیکی و ظاهری این بخش از سقفهای عرشه فولادی صورت میگرفت تا اینکه در نهایت، در سال 1961، شرکت Inland-Ryerson، ورقهای گالوانیزه را در شکلی ذوزنقهای که با ایجاد زائدههایی روی آن، قادر به ایجاد درگیری مناسبی بین ورق گالوانیزه و بتن روی آن، در جهت تحمل نیروهای برشی بود، ارائه کرد. این ورقهای گالوانیزه، در کارخانه به روشهای نورد سرد (Cold Forming)، با استفاده از دستگاه «Roll Forming» که نمونهای از این دستگاه را در زیر مشاهده میکنید، به شکل ذوزنقهای ساخته میشوند.

ساخت ورق گالوانیزه در کارخانه

سپس در ادامه، در بخش بعدی فرایند تولید، ورقهای گالوانیزه متناسب با طول موردنیاز که باتوجهبه ابعاد دهانههای سازه بر مبنای نقشههای سازهای مشخص است، بهوسیله دستگاه برش ورقها (اصطلاحاً گیوتین) برش داده میشوند. در مورد ابعاد ورق سقف عرشه فولادی باید گفت این ورق ها معمولاً ضخامتی بین 0.8 تا 1.2 و عرضی حدود 1000 تا 1250 میلیمتر دارند و سطح آنها دارای زائدههایی بهمنظور درگیری (locking) بین بتن و ورق گالوانیزه بوده که عملکرد یکپارچه این دو جزء مهم از سقف را به ارمغان میآورند که میتوانند دارای اشکال و طرحهای گوناگونی بهصورت برآمدگی و تورفتگی باشند.

شکل دهی ورق گالوانیزه سقف عرشه فولادی

❓ آیا شکل خاص ورقهای عرشه فولادی دلیل خاصی دارد؟

در واقع فلسفه چنین شکلی از مقاطع ورقهای گالوانیزه، به یکی از مهمترین خصوصیت مقاطع یعنی ممان اینرسی بر میگردد. برای درک بهتر این موضوع، یک کاغذ را در نظر بگیرید که شخصی قصد دارد از برگه کاغذ، بهعنوان بادبزن استفاده نماید. حتما میتوانید این موضوع را در ذهن تحلیل و تصور نمایید که یک برگهی کاغذی با حالت و شکل معمول خود، نمیتواند به خوبی نیروی موردنیاز برای به حرکت در آوردن ذرات هوا را ایجاد نماید و به دلیل صلبیت و اینرسی کم، دچار تغییرشکلهای زیادی میشود. اما اگر کاغذ موردنظر را به شکل مثلثهای متوالی در آوریم، خواهیم دید که این کار باعث افزایش مقاومت کاغذ میشود. این کار تنها باعث افزایش اینرسی برگه کاغذ شده است و همین اتفاق، بهبود عملکرد کاغذ را نتیجه میدهد (میتوانید این موضوع را یکبار با قرار دادن یک کاغذ معمولی و بار دیگر کاغذ تغییرشکل داده شده بین دو شی مشابه یک تیر آزمایش کرده و نتیجه را مقایسه کنید.)

این موضوع در مورد ورقهای گالوانیزه نیز صادق بوده و شکل ذوزنقهای این ورقها، شرایط را برای حرکت پرسنل پروژه روی سقف و همچنین تحمل وزن بتن، بدون ایجاد خمیدگی، تغییرشکل و حرکت محسوس و همینطور افزایش اینرسی دال ایجاد مینماید.

کاغذ تغییرشکل داده شده بهمنظور استفاده بهعنوان بادبزن

ورقهای گالوانیزه مورداستفاده در سقفهای عرشه فولادی میتوانند دارای اشکال مختلفی باشند که تولیدکنندگان موظفاند اشکال و خصوصیات هندسی و مکانیکی مقاطع تولیدی خود را تحت جداولی بهمنظور تصمیمگیری و طراحی بهتر و دقیقتر توسط مهندس طراح ارائه نمایند. در ذیل، چند نمونه از اشکال مختلف موجود از ورقهای گالوانیزه سقف عرشه فولادی را مشاهده مینمایید.

نمونههایی از انواع شکلهای ورقهای عرشه فولادی

✅ توضیحات نحوه انتقال ورق های عرشه فولادی به کارگاه به طور مفصل در متن اصلی ایبوک توضیح داده شده است.

جوشکاری برشگیرها (گلمیخها)

بهطورکلی برشگیرها در سقفهای کامپوزیت، همانطور که از نامشان مشخص است، نقش جذب و انتقال تنشهای برشی به تیرهای سازه در جهت حفظ پایداری جانبی سقف را دارند. اما یکی از نقاط قوت سقفهای عرشه فولادی، ایفای این نقش سازهای بسیار مهم، توسط گلمیخها میباشد. گلمیخها در واقع میخهای سرپهن از جنس آلیاژی از فولاد با مقدار کربن پائین و با مقطع استوانهای با حداکثر قطر 20 میلیمتر هستند. نمونهای از گلمیخهای مورداستفاده در سقف عرشه فولادی را در شکل زیر مشاهده مینمایید.

برشگیر (گلمیخ)

طبق الزامات آییننامه A.W.S-D1.1 که یکی از استاندارهای ارائه شده توسط A.W.S(American Welding Society) یا جامعه جوشکاری آمریکا میباشد، بهمنظور تولید گلمیخها، به دلیل اهمیت بالای خصوصیات مکانیکی این جزء از سقفهای عرشه فولادی، میبایستی از آلیاژ خاصی از فولاد و روش فورج سرد (Cold Forging) در جهت ساخت آنها استفاده نمود. در روش فورج سرد، تمامی امور لازم در جهت شکلدهی مقاطع بهصورت سرد انجامگرفته و به هیچ عنوان عمل حرارتدهی به مصالح صورت نمیگیرد.

روش فورج سرد، یکی از بهترین روشها برای ساخت اجزایی است که تحت تنشها و شرایط بحرانی قرار دارند. گلمیخها، قابلیت تحمل و انتقال تنشهای برشی در همه جهات را دارند درحالیکه نبشیها یا ناودانیهای مورداستفاده بهعنوان برشگیر در سقفهای کامپوزیت سنتی، تنها در جهت طولی خود قادر به تحمل برش میباشند.

اما بهمنظور حصول اطمینان از صحت عملکرد مطلوب گلمیخها، در بهکارگیری آنها باید به نکاتی از قبیل عدم وجود زنگزدگی، رطوبت، ترک، لهیدگی و دیگر مشکلات مؤثر در خواص مکانیکی در بدنه گلمیخها توجه نمود. عملیات جوشکاری گلمیخها به تیرهای سازه، توسط دستگاه جوش قوس الکتریکی خاصی به نام Stud Welder انجام میگیرد که نمونهای از این دستگاه را به همراه دیگر تجهیزات همراه آن در زیر مشاهده میکنیم.

دستگاه جوش گلمیخ (stud welder)

گلمیخها توسط دستگاه جوش قوس الکتریکی به تیرهای سازه جوش میشوند. بهمنظور محافظت از حوضچه مذاب تشکیل شده نسبت به پدیده پاشش در لحظه ایجاد قوس الکتریکی و همچنین حفظ کیفیت و بٌعد مناسب جوش، یک حلقه سرامیکی دندانهدار در محل موردنظر قرار میگیرد که در شکل 19 نیز قابل مشاهده میباشد. این حلقههای سرامیکی میبایست پس از سرد شدن کامل جوش، از گلمیخها جدا شوند.

علاوه بر این، یک زائده در بخش انتهایی گلمیخها بهمنظور ایجاد فاصله بین گلمیخ و سطح موردنظر برای جوشکاری (معمولاً بال فوقانی تیر) در نظر گرفته میشود که در واقع نقش این زائده ایجاد فاصلهای است که یک جوشکار برای جلوگیری از چسبیدن الکترود به سطح بین الکترود و سطح فلزی در نظر میگیرد.

نمای نزدیک از گلمیخ

بهطورکلی، فرایند عملیات جوشکاری گلمیخها به فلز پایه (عموماً تیرها) به شکل زیر است:

1. قرار دادن حلقه سرامیکی محافظ حوضچه مذاب در محل موردنظر

2. قرار دادن گلمیخ درون گیره تپانچه دستگاه Stud Welder

3. شروع عملیات جوشکاری و تشکیل حوضچه مذاب

4. شکستن حلقه سرامیکی محافظ حوضچه مذاب پس از سرد شدن کامل جوش

مراحل جوشکاری گلمیخها

نصب بتنبندها (فلاشینگ)

در سقفهای عرشه فولادی، بهمنظور جلوگیری از خروج بتن از روی ورقهای گالوانیزه، از مقاطع L شکل(مشابه نبشی) در لبه آزاد دهانهها استفاده میشود که این مقاطع، اصطلاحاً فلاشینگ (Flushing) نام دارند. کاربرد آنها در بخش پیرامونی سقف، رمپ، اطراف بازشوها و داکتها و … میباشد.

شکل 23- فلاشینگ در سقف عرشه فولادی (الف) بخش پیرامونی سقف (ب) اطراف بازشو

جهت حفظ پایداری فلاشینگها در مقابل نیروی جانبی وارده از طرف بتن (به علت خاصیت خمیری و روان بودن بتن تازه)، لازم است تا بهوسیله تسمههای مخصوصی که وظیفه اتصال و مهار فلاشینگها به ورقهای گالوانیزه عرشه سقف را بر عهده دارند، استفاده نماییم. در شکل زیر، موقعیت و جزئیات بیشتری از فلاشینگ و طریقه مهار آن بهوسیله اتصال مکانیکی به ورق گالوانیزه را ملاحظه مینمایید.

جزئیات (گلمیخ – فلاشینگ – تسمه اتصال) سقف عرشه فولادی

اجرای میلگردها یا شبکههای سیمی جوش شده

به علت مقدار آب مازاد موردنیاز سیمان موجود در بتن و بهمنظور هیدراتاسیون و خروج این مقدار آب بهخاطر خاصیت مویینگی، با شروع عملیات گیرش، بتن تمایل به جمعشدگی پیدا کرده و پدیده انقباض اتفاق میافتد. به دنبال این جمعشدگی، شاهد ایجاد ترکهایی در سطح بتن نیز خواهیم بود که این ترکها در بتنریزیهای حجیم بیشتر هم خواهند بود.

همچنین تغییر دما نیز میتواند باعث انقباض، انبساط و متعاقباً ایجاد تنش در بتن شود. ازاینرو، در سقفهای عرشه فولادی نیز مانند سایر سقفها مانند تیرچهبلوک میبایست از آرماتورهای افت و حرارت که معمولاً میلگرهای ساده با قطر 8 میلیمتر و از نوع AIII هستند، استفاده نماییم.

یکی از مهمترین مزایای سقفهای عرشه فولادی، سرعت بالای اجرای آنها میباشد. اما از طرفی به دلیل زمانبر بودن عملیات میلگردگذاری در سقفهای کامپوزیت با استفاده از میلگردهای شاخهای موجود در بازار (روش سنتی)، سرعت اجرا کاهش خواهد یافت. در نتیجه، بهمنظور حفظ خصوصیت سرعت اجرای بالا در این نوع از سقفها، میتوان از مشهای آماده (شبکهای از میلگردها که بهوسیله جوش، متصل و پایدار شدهاند) یا بتنهای دارای الیاف مسلح کننده استفاده کرد که توضیحات بیشتر در قسمت «بررسی استانداردها و آییننامههای سقف عرشه فولادی» ارائه شده است.

مسلح کردن سقف عرشه فولادی

مسلح کنندهها پس از تثبیت عرشه و جوشکاری برشگیرها و البته قبل از بتنریزی سقف اجرا میشوند. مسلح کنندهها برای موارد زیر انجام میشوند که طراح در طراحی و ارائه نقشهها آنها را در نظر میگیرد:

– اجرای میلگرد، مش آماده یا الیافهای مسلح کننده گسسته (توضیحات بیشتر در قسمت «بررسی استانداردها و آییننامههای سقف عرشه فولادی»)

– نصب میلگردهای تقویت خمشی سقف

– تعبیه میلگردهای تقویتی در اطراف بازشوها

همانطور که اشاره شد، مسلح کنندهها میتوانند برای تقویت خمشی سقف مورداستفاده قرار گیرند. به طور مثال، درصورتیکه از ظرفیت کششی ورقهای گالوانیزه صرفنظر شود، بهمنظور افزایش ظرفیت خمشی مقطع دال در برابر لنگرهای مثبت و کنترل گسترش ترکهای ناشی از خمش، میبایست از میلگردهای تقویتی در نواحی وسط دهانه دال استفاده نماییم که نمونهای از این مورد را در شکل زیر مشاهده میکنیم.

تقویت خمشی سقف عرشه فولادی

همچنین در نزدیکی تیرهای سقف و نواحی طرهای سازه، مشابه اشکال زیر، شاهد ایجاد نیرو و به دنبال آن تغییرشکلهای کششی هستیم. پس بهمنظور جلوگیری از گسیختگی کششی بتن و گسترش ترکها در این نواحی، نیازمند استفاده از میلگردهای تقویتی خواهیم بود.

میلگردهای تقویتی برای جلوگیری از گسترش ترکهای کششی

✅ توضیحات مربوط به نصب بتن بندها (فلاشینگ) و نحوه بتن ریزی سقف عرشه فولادی را مطابق فهرست دانلود، در متن اصلی ایبوک مطالعه کنید.

بررسی استانداردها و آییننامههای سقف عرشه فولادی

هرکدام از اجزاء سازهای ساختمانها، دارای ضوابط و الزاماتی است که آییننامهها و استانداردها رعایت این موارد در امور طراحی، اجرا و نظارت مربوط به آن جزء را الزامی دانسته و دراینبین، یکی از مهمترین اجزاء سقفهای عرشه فولادی یعنی ورقهای گالوانیزه نیز از این امر مستثنا نمیباشند و “استاندارد ملی ایران شماره 21973 : 1396” بدین منظور برای سقفهای مرکب عرشه فولادی ارائه شده است.

هدف و دامنه کاربرد

این استاندارد در بخش اول کلیاتی را در مورد خصوصیات ورقهای گالوانیزه مورداستفاده بهعنوان عرشه سقفهای عرشه فولادی، ارائه کرده است. هر آییننامه یا استانداردی دارای هدف و محدوده کاربرد است که در ابتدا باید مدنظر همه مهندسین قرار گیرد.

مدارک اجرایی سقف عرشه فولادی

برای اجرای این سقفها مانند سایر اجزای سازه، نیاز به حداقل اطلاعات و مدارک هستیم که این موارد در ادامه مشخص شدهاند:

الف) بارها

الف-1) بارهای طراحی وارد بر دال مرکب عرشه فولادی بر اساس مبحث ششم مقررات ملی ساختمان

الف-2) بارهای هنگام ساخت

ب) پلانهای تیرریزی سازه

پ) عرشه و اتصالهای آنها

پ-1) عمق، مقطع ورق شکلدهی شده، ضخامت طراحی ورق و طرح هندسی آجها

پ-2) مشخصات مکانیکی ورق و مشخصات پوشش آن

پ-3) چیدمان ورقهای عرشه، نوع، فاصله و جزئیات اتصال آنها

ت) بتن و مسلحکنندهها

ت-1) مقاومت مشخصه فشاری بتن، f´C

ت-2) چگالی بتن

ت-3) مقاومت مشخصه تسلیم، Fy یا رده مقاومتی میلگردهای فولادی و یا شبکه سیمی جوش شده (Welded wire reinforcement) در صورت استفاده

ت-4) قطر، موقعیت و محل قطع کلیه میلگردها و شبکههای سیمی جوش شده

ت-5) ضخامت دال در قسمتهای مختلف

ت-6) جنس، نوع و عیار الیافهای مسلح کننده گسسته (Discontinuous fiber reinforcement) در صورت استفاده

✅ ادامه مطالب این بخش را در متن اصلی ایبوک مطالعه کنید.

افتادگی عرشه

مسئله خیز و افتادگی در سقفها و تیرها یک امر اجتنابناپذیر است. این افتادگی یا همان خیز در اثر وزن خود المان یا بار وارد بر آن ایجاد میشود. در سقفهای عرشه فولادی علاوه بر اهمیت خیز تیرهای فرعی و اصلی، افتادگی عرشه (ورقهای گالوانیزه) نیز اهمیت دارد. افتادگی عرشه در بین تیرهای فرعی ایجاد میشود و در حضور بتن تازه با ضخامت زیاد و یا قرارگیری عرشه به نحوی که کنگرهها موازی تیرهای فرعی باشند، محتمل است. “استاندارد ملی ایران شماره 21973 : 1396” محدودیت افتادگی عرشهها را بهصورت زیر بیان میکند:

مقاومت در برابر آتش

در طراحی سقف عرشه فولادی، مقاومت کششی ورق عرشه فولادی در محاسبات منظور نمیشود؛ لذا برخی از طراحان بر این باور هستند که به دلیل عدم ورود مقاومت کششی عرشه در طراحی آن، نیازی به مقاومسازی عرشه نیست و حتی اگر در زمان آتشسوزی، این ورقها دچار افت مقاومت گردند، نباید نگران پایایی سازه بود. در پیوست 4 آییننامه AISC360-16 برای اجزای سازهای در مقابل آتش عملکرد خاصی را در نظر گرفته است. حفظ پایایی سازه و عدم شکست به دلیل از دست رفتن مقاومت و همچنین عدم انتقال حرارت از سطوح به قسمتهای بدون حریق و افزایش دمای نامطلوب، از جمله این عملکردها هستند. اگرچه با از دست رفتن مقاومت عرشه، پایداری سازه از بین نمیرود؛ اما انتقال حرارت و افزایش دمای نامطلوب در آتشسوزی اجتنابناپذیر است.

در نتیجه سقف عرشه فولادی بتنی باید برای بارگذاری حریق نیز طرح شده و در صورت عدم برآورده شده حداقلهای مورد انتظار، جهت برآورده کردن عملکرد سقف، نسبت به مقاومسازی با پوششهای ضدحریق اقدام نمود.

واقعیت این است طراحی بر اساس آتش، دردسرهای خود را دارد و مورد پسند مهندسین نیست؛ لذا مهندسین دنبال راهکار آسانتری برای مقاومسازی سقف عرشه فولادی در برابر حریق هستند. ازاینرو، “استاندارد ملی ایران شماره 21973 : 1396” جدولی را برای تعیین حداقل ضخامت دال سقف ارائه داده است که میتوان با مراجعه به آن، برای مدتزمان مشخص مقاومت در برابر حریق، ضخامت دال سقف را برداشت کرد.

شکل 33- تعیین ضخامت بتن برای مقاومت در برابر آتش

همانطور که در بند زیر از “استاندارد ملی ایران شماره 21973 : 1396” اشاره شده است، حداقل ضخامت پوشش بتن 50 میلیمتر است که با درنظرگرفتن مقاومت در برابر حریق، این مقدار افزایش مییابد.

مطابق “استاندارد ملی ایران شماره 21973 : 1396” درصورتیکه به مقاومت بیشتری در برابر حریق نیاز باشد، میتوان از میلگردهای تقویتی درون کنگره عرشهها استفاده کرد. این میلگردها اصطلاحاً میلگردهای آتش پاد یا ضدحریق نامیده میشوند. این میلگردها بهصورت طولی با قطر 10 تا 14 میلیمتر مورداستفاده قرار میگیرند که مقاومت در برابر آتش را 60 تا 180 دقیقه افزایش میدهند. این میلگردها تا نزدیکی فلاشینگها ادامه پیدا میکنند.

شکل 34- نمونهای از دیتیل سقف عرشه فولادی به همراه میلگرد آتش پاد

اجرای سقف با و بدون شمعبندی

نحوه اجرای سقف مختلط تحت خمش به دو صورت با و بدون شمعبندی صورت میپذیرد؛ لذا متناسب با نوع اجرا باید تمهیداتی را در طراحی اعضا در نظر گرفت. در ادامه به توضیح مختصر این دو روش میپردازیم:

الف) اجرای سقف با شمعبندی

در این روش بعد از نصب قطعات فولادی، از پایههای موقتی در زیر آنها استفاده میشود تا اعضا قادر به تحمل وزن قالببندی (ورقهای گالوانیزه عرشه) و بتن تازه تا قبل از سفت شدن بتن باشند. پس از رسیدن مقاومت بتن به حداقل 75 درصد مقاومت فشاری بتن، پایههای موقت جمعآوری میشوند و مقطع مختلط برای تحمل کلیه بارهای وارده تکمیل میشود. در ادامه بند مرتبط را از “استاندارد ملی ایران شماره 21973 : 1396” مشاهده میکنیم.

ب) اجرای سقف بدون شمعبندی

در این روش حین اجرای اعضای مختلط، از پایههای موقت استفاده نمیشود؛ لذا قبل از سفت شدن بتن و تا قبل از رسیدن بتن به 75 درصد مقاومت خود، مقطع فولادی باید بتواند بارهای ناشی از وزن خود، وزن بتن تازه، قالببندی و بارهای حین اجرا را تحمل کند. در ادامه بند مرتبط از مبحث 10 مقررات ملی ساختمان را مشاهده میکنیم.

اتصالات

در این قسمت به بررسی اتصالات همپوشانی و اتصال عرشه به تکیهگاهها خواهیم پرداخت. این ضوابط در “استاندارد ملی ایران شماره 21973 : 1396” بیان شده است.

1) اتصال همپوشانی ورقهای عرشه، برای عرشهها با دهانه کمتر از 1.5 متر نیاز نیست. اما اگر دهانه بیشتر از 1.5 باشد، اتصال همپوشانی عرشهها در فواصل حداکثر 1 متر انجام شود. در شکل 17 انواع اتصالات همپوشانی نشان داده شده است. رعایت نکات زیر در اتصالات همپوشانی حائز اهمیت است.

- حداقل قطر پیچ 5 میلیمتر

- حداقل قطر جوش نقطهای 16 میلیمتر

- حداقل طول جوش گوشه 40 میلیمتر

- استفاده از جوش در ورقهای با ضخامت کمتر از 0.9 میلیمتر توصیه نمیشود.

- در طرهها اتصال همپوشانی در انتهای طره و در فواصل حداکثر 300 میلیمتر در طول آن صورت پذیرد.

- برای اتصال همپوشانی نباید از واشر استفاده شود.

نکته: قبل از اعمال هرگونه باری به طرهها، باید اتصالهای همپوشانی ورقها و نیز اتصال عرشه به تکیهگاهها اجرا شده باشد.

نکته: بتنریزی دهانه مجاور طره قبل از بتنریزی طره انجام شده باشد.

2) استفاده از جوش برای اتصال ورقهای عرشه به تیرهای فرعی باید ضوابط زیر را ارضا کند. هدف از این اتصال ثابت شدن ورق عرشه میباشد. از دیگر راهکارها میتوان به استفاده از گلمیخ استفاده کرد که در قسمت مربوط به ضوابط گلمیخها مورد بحث قرار گرفته است.

- درصورتیکه برای اتصال عرشه به نشیمن از جوش نقطهای استفاده شود، اگر ضخامت عرشه کمتر از 0.7 میلیمتر باشد، باید از واشرهای مخصوص مطابق شکل زیر استفاده شود. اگر ضخامت عرشه بزرگتر یا مساوی 0.7 میلیمتر باشد، حداقل قطر ظاهری جوش نقطهای 15 میلیمتر میباشد.

- در صورت استفاده از جوش خطی برای اتصال ورق به نشیمن، حداقل طول آن 50 میلیمتر باشد.

- در صورت استفاده از جوش گوشه برای اتصال ورق به تکیهگاه، حداقل طول آن 40 میلیمتر باشد.

شکل 35- مشخصات واشر مورداستفاده در جوش نقطهای عرشه به نشیمن

✅ ادامه مطالب این بخش در مورد ضوابط مرتبط با گلمیخ ها را در متن اصلی ایبوک مطالعه کنید.

طراحی دستی سقف عرشه فولادی

اعضای خمشی مختلط بهعنوان پوششی برای سقفها بکار میروند که سقفهای عرشه فولادی نوعی از این سقفهاست. همانطور که اشاره شد، در چنین سقفهایی یک دال بتنی بر تیرچههای فولادی متکی میباشد. طراحی دال بتنی و محاسبه میلگردهای لازم موجود در آن، بر اساس اصول طراحی سازههای بتنآرمه به کمک آخرین ویرایش مبحث نهم مقررات ملی ساختمان و یا آییننامه بتن آمریکا ACI انجام میگیرد.

از طرف دیگر برای طراحی تیرچههای فلزی لازم است تا قسمتی از دال در محاسبه مقطع مختلط دخیل گردد. به عبارتی لنگر خمشی باید توسط مجموعهای شامل تیرچه و بخشی از دال بتنی تحمل شود و سختی دال نیز در باربری تیرچه مؤثر میباشد. برای درنظرگرفتن اثرات مختلط دال بتنی و تیرچه فلزی از ویرایش آخر مبحث دهم مقررات ملی ساختمان و یا آییننامه فولاد آمریکا AISC استفاده میشود.

تعیین عرض مؤثر دال بتنی

همانطور که ذکر شد، برای عملکرد مختلط تیرچه فلزی و دال بتنی، قسمتی از دال بتنی بهعنوان قسمتی مؤثر در عملکرد مختلط لحاظ میگردد. این مورد در مبحث 10 مقررات ملی ساختمان و AISC360-16 بصورت زیر بیان شده است که در ادامه مفهوم تصویری 3 بند را نیز مشاهده میکنیم:

شکل 50- تعیین عرض مؤثر مقطع مختلط

مثال : سقف مختلطی را متصور شوید که طول دهانه تیرچههای فلزی 6 متر و فاصله آنها از هم 1 و 1.2 متر میباشد. عرض مؤثر تیرچه 1 و 2 را تعیین کنید.

شکل 51- شکل مثال 4

✅ روشهای تعیین مقاومت (ظرفیت خمشی) اسمی مقاطع مختلط را در متن اصلی ایبوک مطالعه کنید.

انتقال بار بین تیر فولادی و دال بتنی

در قسمت ضوابط آییننامهای طراحی سقف عرشه فولادی، محدودیتهای گلمیخها را مورد بررسی قرار دادیم. درصورتیکه محدودیتهای مذکور رعایت شوند، مقاومت برشی اسمی هر برشگیر (گلمیخ) متصل به بال فوقانی تیر فولادی از رابطه زیر به دست میآید:

در رابطه فوق، Asa سطح مقطع هر گلمیخ، f´ c مقاومت فشاری مشخصه نمونه استاندارد بتنی، Ec مدول الاستیسیته بتن و Fu تنش کششی نهایی مصالح گلمیخ میباشد. ضرایب Rg و Rp ضرایب اصلاحی هستند که به کمک جدول زیر برای هر حالتی تعیین میشود.

برشگیرها (گلمیخها) در اعضای مختلط تحت خمش، جهت جلوگیری از لغزش دال بتنی بر روی بال تیر فولادی مورداستفاده قرار میگیرند؛ لذا برشگیرها باید مقاومت برشی کافی در برابر نیروی افقی که باعث لغزش بتن بر روی فولاد میشود را داشته باشند. نیروی افقی وارد بر برشگیرها بر اساس حالت حدی خردشدگی بتن و تسلیم کششی مقطع فولادی در نظر گرفته میشود.

Vhu=min{0.85f´ c Ac .Fy As}

نیروی برشی ایجاد شده در مرز بین دال بتنی و مقطع فولادی (Vhu) بایستی توسط برشگیرهای موجود در طولی از تیر بین لنگر مثبت و صفر تحمل شود. در این حالت ضریب کاهش مقاومت 1 میباشد (φv=1).

مثال : درصورتیکه تیرهای فرعی بکار رفته در ساخت سقف عرشه فولادی دو سر مفصل باشند، فاصله برشگیرهای لازم با قطر 19 میلیمتر برای تأمین مقاومت برشی لازم را در دو حالت زیر به دست آورید. تیرهای فرعی از نیمرخ IPE270 ساخته شده و دهانه آنها 7 متر است. ضخامت دال بتنی روی ورقها را 9 سانتیمتر فرض کنید.

الف) تیرهای فرعی عمود بر کنگرهها قرار دارد و فاصله آنها از هم 1.5 متر میباشد.

ب) تیرهای فرعی موازی کنگرهها قرار دارد و فاصله آنها از هم 1 متر میباشد.

مشخصات IPE270 و مصالح:

As=45.9cm2 . Ec=21.9×104 kg⁄ cm2 . Fy=2400 kg⁄ cm2 . f´c =210 kg⁄ cm2

حل (الف):

ابتدا عرض مؤثر دال بتنی در طرفین تیرهای فرعی را به دست میآوریم. فرض میکنیم تیرچهها، تیرهای میانی هستند و فقط دو شرط برای بررسی عرض مؤثر طرفین تیرچه داریم. سپس مساحت ناحیه بتنی را بدون احتساب بتن داخل کنگرهها به دست میآوریم.

be/2=min{700/2.150/2}=75 cm → be=150 cm

Ac=150×9=1350 cm2

مقدار نیروی برشی طراحی را بهصورت زیر محاسبه میکنیم:

Vhu=min{0.85 f´cAc .Fy As }

Vhu=min{0∙85×210×1350 .2400×45∙9}=110160 kg

باتوجهبه شکل 56، با درنظرگرفتن یک گلمیخ در داخل هر کنگره، فاصله گلمیخها از هم 25 سانتیمتر در امتداد تیر فرعی میشود. تعداد گلمیخها از نقطه لنگر صفر تا لنگر مثبت بیشینه در تیر فرعی برابر است با N=700/2×1/25=14

باتوجهبه تعداد گلمیخ 1 در یک کنگره در هر ردیف و امتداد عمود کنگرهها بر تیرچههای فولادی، مقادیر ضرایب اصلاحی Rg=1 و Rp=0.6 در نظر گرفته میشود.

حال بایستی فاصله گلمیخها را کنترل کنیم تا در بازه موردنظر قرار گیرد.

4ds≤S≤min{8tc .800 mm .30ds } → 4×19≤S≤min{8×90 .800 .30×19}

76mm≤S≤570 mm → S=25 cm=250 mm OK

در نتیجه در این دهانه که کنگرهها عمود بر محور تیرچهها قرار دارند، گلمیخها در هر کنگره بافاصله 25 سانتیمتر مورداستفاده قرار میگیرند. تعداد این گلمیخها در نصف تیر به تعداد 14 عدد میباشد.

✅ حل بخش (ب) را در متن اصلی ایبوک مطالعه کنید.

مثال جامع طراحی دستی سقف عرشه فولادی

در این قسمت یک مثال جامع برای طراحی دستی سقف عرشه فولادی حل خواهد شد. این مثال دربردارنده تمامی مثالهای جزئی است که در بخشهای قبلی مورد بررسی قرار گرفت.

مثال : سقف عرشه فولادی مطابق شکل زیر را در نظر بگیرید بطوریکه طول تیرچههای آن 4.8 متر باشند و فاصله آنها از هم 2 متر باشد. کنگرهها در این سقف عمود بر تیرهای فرعی بوده و مشخصات آن نیز در شکل زیر نمایشدادهشده است. مطلوب است طراحی تیر فولادی با عملکرد مختلط و برشگیرهای لازم.

قبل از شروع طراحی مقطع مختلط و برشگیرهای لازم، دو مورد بایستی برای سقف عرشه فولادی انتخاب شوند. یکی ضخامت بتن روی عرشه و دیگری شکل ورقهای گالوانیزه. برای تعیین ضخامت بتن روی عرشه، از جدول تعیین ضخامت بتن برای مقاومت در برابر آتش استفاده خواهیم کرد که در اینجا با فرض مقاومت 1 ساعته در مقابل آتش بدون نیاز به عایق آتش، ضخامت بتن روی عرشه 9 سانتیمتر انتخاب میشود. همچنین شکل ورقهای گالوانیزه باتوجهبه ورقهای موجود در بازار تعیین میشود که در این مثال یک نوع خاصی از آنها با ابعاد مشخص در نظر گرفته شده است.

شکل 62- مثال طراحی سقف عرشه فولادی

مشخصات بارگذاری سقف:

بار مرده کفسازی + تیغهبندی = 350 کیلوگرم بر مترمربع

بار زنده = 200 کیلوگرم بر مترمربع

جرم واحد سطح ورقهای گالوانیزه = 10 کیلوگرم بر مترمربع

مشخصات مصالح:

Es=2∙1×106 kg⁄cm2 . Fy=2400 kg⁄cm2 . f´c=210 kg⁄cm2 . wc=2500 kg⁄m3

طراحی برای تیرهای فرعی بکار رفته در میانه دهانه انجام میشود؛ لذا عرض مؤثر دال بتنی بهصورت زیر محاسبه میشود:

be/2=min{450/2.200/2}=100 cm → be=200 cm

مقدار بار مرده وزنده سطحی بهصورت زیر محاسبه میشوند:

مقدار بار سطحی و خطی طراحی از ماکزیمم دو ترکیب بار ثقلی طبق مبحث 6 مقررات ملی ساختمان بهصورت زیر محاسبه میشود:

qu=max{1∙4 D .1∙2 D+1∙6 L}=max{918∙75 .1107∙5}=1107∙5 Kg⁄m2

Qu=1107∙5×2=2215 Kg⁄m

حال باتوجهبه مقدار بار خطی اعمالی به تیر، مقدار نیروی برشی و لنگر خمشی طراحی را محاسبه میکنیم.

Vu=(Qu L)/2=(2215×4∙8)/2=5316 Kg

Mu=(Qu L2)/8=(2215×4∙82)/8=6379∙2 Kg∙m=637920 Kg∙cm

ظرفیت خمشی و برشی اسمی مقطع را بهصورت زیر بررسی کرده و یک مقطع برای تیر فرعی فولادی انتخاب میکنیم.

کنترل برش

ازآنجاییکه در سازههای فولادی، عموماً مقاطع IPE بهعنوان تیر مورداستفاده قرار میگیرند، در جهت انتخاب مقطع مناسب بهمنظور تأمین مقاومت برشی مقاوم موردنیاز، از رابطه ارائه شده توسط مبحث دهم مقررات ملی ساختمان، در بند 10-2-6-2-1 استفاده مینماییم؛

در ادامه متن بالا از آییننامه، روابطی بهمنظور محاسبه ضریب Cv در نظر گرفته شده است که در اینجا، بهمنظور تسهیل در امر محاسبات، Cv=1فرض میشود. همچنین برای مقاطع نورد شده، ضریب کاهش بار (φv) برابر 1 میباشد.

باتوجهبه توضیحات بالا و رابطه محاسبه مقاومت برشی داریم:

با محاسبه مقادیر Aw=d×tw پروفیل IPE120 برای تحمل برش مناسب میباشد.

فرض Cv=1 و φv=1 برای جان مقاطع I شکل نورد شده با عبارت زیر می باشد

که این مورد را بصورت زیر برای پروفیل IPE120 چک میکنیم.

✅ ادامه گام های حل این مثال را در متن اصلی ایبوک مطالعه کنید.

طراحی سقف عرشه فولادی در ایتبس

حال به طراحی سقف عرشه فولادی در نرمافزار19.0.1 ETABS میپردازیم. به این منظور یک سازه فولادی سه طبقه با سیستم قاب خمشی در جهت عرضی و سیستم قاب ساده با مهاربند در جهت طولی در نظر گرفتهایم که دارای سقف عرشهفولادی میباشد. این سازه دارای سه دهانه در جهت طول و سه دهانه در جهت عرض، هریک به اندازه 6 متر میباشد. با فرض اینکه سازه به درستی مدلسازی، بارگذاری، تحلیل و طراحی شدهاست، آموزشهای مربوط به سقف عرشه فولادی را ادامه میدهیم. توجه داشته باشیم نرم افزار ETABS قادر به کنترل بتن عرشه نیست و مقطع تشکیل یافته از بتن سقف و تیرچه فولادی را تحلیل و طراحی میکند.

مثال در نظر گرفته شده برای طراحی نرمافزاری عرشه فولادی

تعریف مشخصات سقف عرشه فولادی

ابتدا از مسیر زیر پیروی کرده و سپس با انتخاب گزینه Add new property پنجرهای برای تنظیم مشخصات مربوط به سقف عرشهفولادی نمایش داده میشود.

تعریف مشخصات سقف عرشه فولادی

1) برای سقف عرشهفولادی در قسمت Type گزینه Filled را انتخاب میکنیم و با نگه داشتن ماوس روی آیکون کناری، تصویر مربوط به عرشهفولادی و قسمتهای مختلف آن به نمایش درمیآید.

2) در قسمت Modeling Type گزینه Membrane نشاندهنده این است که لبههای سطح به صورت مفصلی عمل میکنند و برای خمش خارج از صفحه کار نمیکنند.

3) در این بخش مشخصات سقف وارد میشود که به شرح زیر است.

- ضخامت خالص بتن روی عرشه: tc

- ارتفاع بخش ذوزنقهای: hr

- عرض ورق در قسمت فوقانی: wt

- عرض ورق در قسمت تحتانی: wb

- فاصله مرکز به مرکز کنگرهها (فاصله بین دو گلمیخ): sr

- ضخامت ورق فولادی: Deck Shear Thikness

- وزن ورق فولادی: Deck Unit Weight

- قطر گلمیخ: Shear Stud Diameter

- ارتفاع گلمیخ: Shear Stud Height (hs)

- مقاومت کششی گلمیخ: Shear Stud Tensile Strength (Fu)

ترسیم تیرهای فرعی سقف و خود سقف

تیرهای فرعی سقف المانهای دوسر مفصلی هستند که سهمی از بار لرزهای نمیبرند و تاثیری در سختی جانبی، دریفت طبقه و … ندارند. از مسیر نشان داده شده در شکل زیر به ترسیم تیرهای فرعی میپردازیم.

ترسیم تیرهای فرعی سقف

پس از انتخاب نوع مقطع، نوع اتصال را مفصلی (Pinned) قرار میدهیم. گزینه Spacing به دو صورت براساس بیشترین فاصله و تعداد تیرهای فرعی میتواند تنظیم شود که ما از گزینه اول استفاده کردهایم و فاصله تیرهای فرعی از هم را به 2 متر محدود نمودهایم. گزینه Approx. Orientation نمایانگر جهت مربوط به تیرریزی میباشد.

نکته: در این پروژه از تیرریزی شطرنجی به جهت توزیع بار بهتر استفاده شدهاست.

از مسیر Draw>>Draw Floor/Wall Objects با توجه به شکل هندسی سقف، گزینه مرتبط برای ترسیم راحتتر را انتخاب میکنیم. پنجرهای به شکل زیر نمایان میشود که در قسمت اختصاص مقطع، سقف عرشهفولادی را انتخاب میکنیم. گزینه Local Axis راستای انتقال بار را نشان میدهد که عمود بر جهت تیرریزی میباشد. بنابراین باتوجه به جهت تیرچه زاویه صفر یا 90 درجه را وارد میکنیم.

ترسیم سقف

با فرض اینکه بارگذاری سقف براساس ضوابط آییننامه و جزییات مورد استفاده در نقشهها به درستی انجام شده است، از توضیحات مربوط به بخش بارگذاری صرف نظر میکنیم. دقت داشته باشیم دو نوع بار مرده دارای اهمیت است. چراکه در حین ساخت و قبل از گیرش بتن هنوز عملکرد مختلط سقف آغاز نشده و مقطع فولادی باید قادر به تحمل وزن فلزی سقف و بتنی که گیرش آن انجام نشده باشد (Dead). پس از گیرش بتن و آغاز عملکرد مختلط سقف، مقطع کامپوزیت علاوه بر وزن خود اجزا باید قادر به تحمل بارهای کفسازی و دیوارهای پیرامونی (Super Dead) نیز باشند. بنابراین در مورد بار مرده لازم است این بارها تحت عنوان Dead و Super Dead تفکیک شوند.

توجه: زمانیکه مطمئن باشیم در زیر تیرها شمعگذاری انجام شدهاست، نیازی به تفکیک بارهای مرده نمیباشد.

✅ ادامه گام های طراحی سقف عرشه فولادی در نرم افزار ایتبس را در متن اصلی ایبوک مطالعه کنید.

بررسی دیداری جوش گلمیخ و شکست آن در آزمون خمش

بعد از جوشکاری گلمیخها، بایستی آنها بهصورت چشمی مورد بررسی قرار گیرند. همچنین نتایج آزمایش خمش را میتوان بهصورت چشمی کنترل کرد. در ادامه با ارائه تصاویر مناسب از نتیجه جوشکاری و آزمایش خمش، جوش و آزمایش را مورد ارزیابی قرار خواهیم داد و همچنین راهکارها را برای حل مشکل ارائه خواهیم داد.

| مشخصات ظاهری |

ارزیابی |

ارائه راهکار |

| ارزیابی چشمی جوش |

|

- قابل قبول

- پارامترهای جوش بهدرستی لحاظ گردیده است.

|

|

|

- بیرونزدگی گلمیخ از سرامیک کافی نبوده است.

- شرایط هممرکز بودن لحاظ نشده است.

- انرژی جوش بالا

- شدت نیروی پایین آورنده گلمیخ زیاد بوده است.

|

- بیرونزدگی گلمیخ افزایش یابد.

- هم مرکز بودن گلمیخ و سرامیک کنترل شود.

- شدت جریان و یا زمان جوش کاهش یابد.

- سرعت مکانیزم پایین آورنده گلمیخ کاهش یابد.

- بازه بالا کشندگی کافی نبوده است.

|

|

- انرژی جوش کم

- سرامیک مرطوب

- بالاکشندگی کم

|

- شدت جریان و یا زمان جوش افزایش یابد.

- سرامیک مرطوب خشک شود.

- بالاکشندگی افزایش یابد.

|

|

- فرار جوش

- سرامیک بهدرستی هم مرکز نشده است.

|

- شرایط ارتبندی کنترل شود.

- هم مرکزی سرامیک رعایت شود.

|

|

- انرژی جوش بالا

- سرعت مکانیزم پایین آوردن زیاد

|

- شدت جریان یا زمان جوش کاهش یابد.

- سرعت مکانیزم پایین آورده کاهش یابد.

|

| بررسی شکست جوش در آزمایش خمش |

|

|

|

|

|

|

|

- شکست در جوش با تخلخل بالا

- انرژی جوش بسیار کم

- سطح آلوده به رنگ، روغن و …

- مواد مورداستفاده مناسب نیست.

|

- زمان یا شدت جریان افزایش یابد.

- تمیزکاری سطحی صورت گیرد.

- مواد مناسب انتخاب شود.

|

|

- شکست با تغییر شکل کم

- شکست در ناحیه HAZ

- کربن فلز پایه زیاد

- سرعت سرد شدن بالا

|

- انتخاب مواد مناسب برای فلز پایه

- زمان جوش افزایش یابد.

- پیش گرمایش انجام شود.

|

|

- در شکست جوش نقاط براق مشاهده میشود.

- حجم زائده آلومینیومی زیاد

- زمان جوش کم

|

- حجم آلومینیوم کاهش یابد.

- زمان جوش افزایش یابد.

|

|

- پارگی فلزی در فلز پایه مشاهده میشود و دلیل آن نامناسب بودن فلز پایه است.

|

|

بررسی اشتباهات رایج در اجرای سقف عرشه فولادی و ارائه چکلیست نظارتی

از جمله اشتباهات رایج در اجرا ناشی از عدم طراحی صحیح و یا ارائه نقشههای دقیق است. اما آنچه در این قسمت و در جدول زیر مورد بررسی قرار خواهد گرفت، اشتباهات ناشی از اجراست که با نظارت ناظر و مجری این مشکلات قابل حل شدن میباشد.

همچنین در ادامه چکلیست نظارتی مطابق با استاندارد “استاندارد ملی ایران شماره 21973 : 1396” برای سقف عرشه فولادی را مشاهده میکنیم.

دیتیلهای اجرایی

در این قسمت دیتیلهای اجرایی را برای سقفهای عرشه فولادی مورد بررسی قرار خواهیم داد. از جمله دیتیلهای مهم میتوان به دیتیل فلاشینگها، طرهها، ورقهای پوششی، تأسیسات و سقف کاذب اشاره کرد.

مزایا و معایب سقف عرشه فولادی

سقف عرشه فولادی نیز مانند سایر سقفهای سازهای دارای مزایا و معایبی است که در این قسمت به بررسی آن خواهیم پرداخت.

| مزایای سقف عرشه فولادی |

| 1 |

سرعت اجرای بالا (حدود 11 برابر سریعتر از دیگر سیستمها) |

| 2 |

بازگشت سرمایه کارفرما در زمان کمتر که نتیجه سرعت اجرای بالای این سیستم میباشد. |

| 3 |

سیستم صنعتیسازی شده و کاهش خطاهای ناشی از عملکرد انسانی |

| 4 |

افزایش فواصل تیرریزی، کاهش مصرف فولاد اسکلت |

| 5 |

مقاومت فوقالعاده نسبت به آتشسوزی و زلزله |

| 6 |

امکان بتنریزی همزمان کلیه طبقات |

| 7 |

دسترسی بسیار آسان به تأسیسات (به دلیل فضای خالی سقف بین دال و تیرآهنها و مخفی کردن تأسیسات توسط سقف کاذب و یا دیگر روشها) |

| 8 |

کاهش ضخامت سقف |

| 9 |

حذف شمع، قالببندی و برخی تیرهای فرعی |

| 10 |

انعطافپذیری سیستم و انطباق خوب با طرحهای معماری |

| 11 |

حذف سیستم قالببندی سنتی دشوار و کند و همچنین حذف کامل عملیات دکفراژ (بازکردن قالبها) |

| 12 |

عملکرد مناسب در برابر زلزله (بالابردن صلبیت ساختمان) و مقاومت در برابر نیروهای جانبی |

| 13 |

ایجاد یک سکوی فولادی با ایمنی بالا در زمان اجرای سقف |

| 14 |

تسهیل در امر عملآوری بتن به دلیل حفظ کامل آب توسط ورقهای گالوانیزه در برابر خروج از روزنهها |

| 15 |

سهولت اجرا بدلیل دائمی بودن و سبک بودن قالبهای این سیستم |

| 16 |

امکان اجرای سقف بین ۵۰۰ تا ۱۰۰۰ مترمربع در روز |

| 17 |

امکان اجرا در انواع شرایط آبوهوایی |

| 18 |

عمر مفید طولانی |

| معایب سقف عرشه فولادی |

| 1 |

عدم آشنایی عموم کارگران با نحوه اجرای سقفهای عرشه فولادی و در نتیجه نیاز به نیروی متخصص برای اجرا |

| 2 |

میزان لرزش سقف |

| 3 |

اجرای دشوار در سازههای بتنی |

| 4 |

احتمال خوردگی فلز |

| 5 |

کنترل جوشها زمانبر |

| مزایای سقف کامپوزیت عرشه فولادی نسبت به سقف کامپوزیت معمولی |

| 1 |

امکان افزایش فاصله تیرهای فرعی در سقف عرشه فولادی تا 3 متر بدون استفاده از شمعبندی (این فاصله در سقف کامپوزیت معمولی در حدود یک متر است) |

| 2 |

کاهش ارتفاع بتن روی قالب |

| 3 |

کاهش وزن سقف در حدود 50 کیلوگرم بر مترمربع |

| 4 |

کاهش مقدار میلگرد مصرفی |

| 5 |

استفاده از گلمیخها بهعنوان برشگیر بهجای نبشی |

نتیجهگیری

سقفهای عرشه فولادی که نوعی از سقفهای کامپوزیت هستند، با بهرهگیری از خواص منحصربهفرد هر یک از مصالح فولاد و بتن عملکرد مناسبی را نشان میدهند و بهعنوان یکی از سقفهای پرکاربرد در سازههای فولادی کاربرد دارند. در این سقفها با قرارگیری بتن روی قالبهای ماندگار فولادی و بهکارگیری برشگیرها از نوع گلمیخ، عملکرد مرکب سقف تأمین میشود. درواقع در اعضای مرکب از ظرفیت فشاری بتن و ظرفیت کششی فولاد به طور همزمان استفاده خواهد شد.

جهت عملکرد مناسب سقف، رعایت ضوابط آییننامهها و استانداردها از جمله استاندارد ملی ایران، مبحث دهم مقررات ملی ساختمان، نشریه 228 و AISC360 ضروری است. در این مقاله به معرفی سقف عرشه فولادی، بررسی آییننامهها و استانداردها، طراحی تیر مختلط به همراه برشگیرها و در نهایت نکات اجرایی پرداخته شد تا یک آشنایی کلی با سقف عرشه فولادی و طراحی آن حاصل شود.

منابع

- کتابخانه آنلاین سبزسازه

- طراحی سازههای فولادی به روش حالت حدی، جلد پنجم – طراحی اعضا، دکتر مجتبی ازهری، دکتر حسین عمو شاهی، دکتر سید رسول میر قادری.

- سازههای بتنآرمه بر اساس روش طرح مقاومت ACI 318-14 و طراحی در حالات حدی/تألیف داود مستوفی نژاد، انتشارات ارکان دانش،1394.

- مبحث دهم مقررات ملی ساختمان ایران ویرایش 1401

- مبحث نهم مقررات ملی ساختمان ویرایش 1399

- استاندارد ملی ایران شمارهی 21973: 1396، سقفهای مرکب عرشه فولادی

- استاندارهای ارائه شده توسط ANSI/SDI

- آیین نامه جوشکاری ساختمانی ایران (نشریه شماره 228)؛ انتشارات سازمان مدیریت و برنامه ریزی کشور؛ 1380

- سقفهای مرکب عرشه فولادی به همراه ترجمه استاندارد ANSI/SDI، جزئیات اجرایی استاندارد، تألیف و ترجمه مهندس محسن جدیدی

- Specifcation for Structural Steel Buildings, An American National Standard, AISC 360-22

- Composite Slabs and Beams using Steel Decking: Best Practice for Design and Construction, J W Rackham, G H Couchman and S J Hicks

- The Fire Resistance of Composite Floors with Steel Decking (2nd Edition), SCI Publication 056

ثبت شده در

ثبت شده در  دانلود سریع

دانلود سریع  ضمانت ارسال

ضمانت ارسال

با سلام و احترام

نحوه محاسبه لرزش تیر بر ااساس مبحث ۱۰ قدیم می باشد لطفا نحوه ان بروز رسانی شود. باتشکر

پاسخ دهید

با سلام وقت بخیر ممنون از توجه شما، این مقاله در حال بروزرسانی است و به زودی نسخه جدید آن مطابق با مبحث دهم ویرایش ۱۴۰۱ منتشر میشود.

پاسخ دهید

با سلام واحترام

در محاسبه خیز تیر فرض را بر عدم اجرای پایه های موقت(عدم شمع بندی) گذاشتین لطفا نحوه محاسبه خیز تیر با فرض اجرای شمع بندی ارائه بدین ممنون

پاسخ دهید

با سلام و وقت بخیر ممنون از نظر شما مهندس

حتما در آینده برای بروزرسانی این مقاله این نکته رو در نظر میگیریم.

پاسخ دهید

سلام

ضمن تشکر از مطالب شما

بنده فایل عرشه فولاد رو خریداری کردم ولی متاسفانه برام بارگزاری و دانلود نمیشه

چرا؟؟؟

پاسخ دهید

سلام مهندس جان وقتتون بخیر

لطفا با مرورگر فایرفاکس دانلودتون رو انجام بدید

همچنین اگر پنل کاربری در سایت سبزسازه دارید میتونید وارد پنل کاربری تون بشید و در قسمت دانلودهای من (کتابخانه دانلودی) مقالات و ایبوک هایی که تهیه میکنید رو دانلود کنید

پاسخ دهید

درود

۱-با توجه به طول ۱۲ متری شاخه های میلگرد و دهانه کل که بیشتر از طول میلگردها میباشد ، میلگردهای افت و حرارت در انتهای طولی و در محل اتصال با میلگردهای جدید نیاز به همپوشانی ندارند؟

۲-در محل تیرهای موازی با کنگره ها ورقهای عرشه باید با هم همپوشانی داشته باشند یا میتوانند جدا از هم باشند؟

پاسخ دهید

بخش۷_۳از استاندار سقف عرشه در مورد همپوشانی ورق ها گفته

پاسخ دهید

حداقل عرض نشیمن ورقهای عرشه بر روی تیرهای اصلی و تیرهای لبه برابر با نصف عرض بال تیرآهن است ، به هر حال این مقدار نباید کمتر از ۵۰ میلیمتر باشد .

وصله ورقهای عرشه صرفاً بر روی تیرهای اصلی مجاز بوده و در این حالت می بایست دو عرشه وصله شونده به طولی حداقل برابر با ۵۰ میلیمتر بر روی تیر اصلی با یکدیگر همپوشانی داشته باشند .

.طبق بند۱۰_۲_۸ الزامات طراحی اعضای با مقطع مختلط

گفته شده وصله آرماتورها و …طبق الزامات مبحث نهم تعیین گردد

پاسخ دهید

با سلام

اول اینکه استفاده از مطالب این سایت برای پروژه دانشجویی اشکال نداره ودوم میزان نصب ورق های عرشه فولادی به ازای هر پرسنل ماهر ازصفرتاصد چند متر مربع در ساعت هستش؟

پاسخ دهید

سلام. تیمهای اجرایی سقف عرشهفولادی، سرعت اجرا رو بر مبنای شرایط خودشون ( اعم از مهارت، تعداد پرسنل، تجهیزات حمل مصالح، سرعت آمادهسازی، تجهیزات موجود مربوط به جوشکاری، تجهیزات مربوط به بتنریزی سقف و…) اعلام میکنن. معمولا سرعت اجرای این سقف حدود ۱۰ برابر سقفهای معمول ادعا میشه. اما شرایط تیم اجرایی و گاها شرایط کارگاهی عوامل تاثیرگذار در میزان سرعت اجرا هستن. در نهایت سرعت اجرای این سقف را با توجه به موارد فوقالذکر میتوان بین ۵۰۰ تا ۱۰۰۰ متر مربع در یک روز کاری در نظر گرفت.

پاسخ دهید

سلام مهندس

با ذکر منبع موردی ندارد

موفق باشید

پاسخ دهید

سلام. من این رو خریداری کردم ولی نمیتونم دانلود کنم. از مشاورتون پرسیدم و راهنماییم کردن ولی لینک دانلودی ندارم در پنل کاربری

پاسخ دهید

سلام مهندس وقتتون بخیر

برای اینکه به لینک های دانلود دسترسی داشته باشین باید اطلاعات پنل کاربریتون ۱۰۰% باشه بعد قسمت “دانلودهای من ” میتونین لینک هایی که براتون ارسال میشه رو دانلود کنین

اگر بازم برای دانلود به مشکل خوردین با پشتیبان فنی داخل تلگرام ارتباط بگیرین کامل راهنماییتون میکنن

@sabzsupport

پاسخ دهید

با عرض سلام و خسته نباشید

متاسفانه سوال مربوط به سقف عرشه فولادی دو هفته و دوبار مطرح شده و تابحال پاسخی داده نشده است .

ممنون میشم اگه پاسخ بفرمایید .

پاسخ دهید

درسته جناب مهندس

دوستان پشتیبانی سرشون فوق العاده شلوغ به همین دلیل جواب کامنت ها گاها دیر میشه

موفق باشید

پاسخ دهید

با عرض سلام و خسته نباشید و تشکر بابت سایت و مطالب خوب و مفیدتون

در ایتبس (۲۰۱۶) جهت ترسیم سقف عرشه فولادی ( deck ) چه تاثیری در روش اجرایی ( کنگره موازی یا عمود با محور تیر فولادی ) دارد ؟

یعنی برای طراحی تیر پوشش (تیر فرعی ) ، حتما بایستی جهت ترسیم سقف ، عمود بر این تیرها باشند یا می توانند موازی هم باشند . ( البته با توجه به روش اجرایی فوق الذکر ) ، چرا که در نتیجه تفاوت زیادی دارند .

با تشکر

پاسخ دهید

سلام

در سقف کامپوزیت و سقف عرشه فولادی، در نرم افزار چون خود تیرها عملا رسم می شوند پس بحث تیر ریزی سقف مستقیما به خود این تیرها بر میگردد و سقف یک طرفه که روی تیرها رسم می کنیم نقش انتقال بار را خواهد داشت یعنی “باید” جهت آن عمود بر تیرهای فرعی بوده تا بار ابتدا از سقف به تیر های فرعی انتقال یابد سپس از طریق تیر های فرعی به اصلی منتقل شود.

پاسخ دهید

عالی بود.موفق و پاینده باشید.

پاسخ دهید

سلام مهندس

خیلی ممنون از حسن توجه شما

پاسخ دهید

سلام وقتتون بخیر.

من manuals رو هم مطالعه کردم ولی بیشتر برام سوال هستش که چرا در بخش تنظیم پارامترهای طراحی تیرهای کامپوزیت ما middle range رو ۷۰ درصد قرار میدیم؟ حتی ترجمه manuals هم خیلی مبهم هستش که منظورش چی هستش.

ممنون میشم اگر کسی توضیح مفیدی داره راهنمایی کنه.🙏

پاسخ دهید

سلام

نحوه محاسبه عرض موثر توسط برنامه:

برنامه به صورت پیش فرض در طولی به میزان ۷۰% میانه تیر، عرض موثر دال را تعیین می کند و از کوچکترین عرض بدست آمده در تیر beff در محاسبات تیر مرکب استفاده می کند. این پیش فرض قابل تغییر است. اگر این مقدار را کمتر کنید امکان دارد عرض موثر درست محاسبه نشود.

اثر تیرهای قطری بر عرض موثر دال:

در شکل شماره ۱،از منوال ایتبس فرض کنید، عرض موثر دال بر اساس فاصله بین مرکز تا مرکز تیرهای مجاور محاسبه می شود. همچنین فرض کنید که برنامه از محدوده میانی پیش فرض ۷۰% در محاسبه عرض موثر استفاده می کند. اگر متغیر XA در شکل کمتر از ۰٫۱۵ باشد آنگاه عرض موثر دال بتنی در وجه بالایی تیر A (بین تیر A و تیر X) بر اساس فاصله بین تیر A و تیر X محاسبه می شود.

ولی اگر XA بزرگتر از ۰٫۱۵ باشد، آنگاه عرض موثر دال بتنی در وجه بالایی تیر A بر اساس فاصله بین تیر A و تیر Y در موقعیت واقع در فاصله ۰٫۱۵LA از انتهای چپ تیر محاسبه می شود. این فاصله در امتداد یک خط که بر تیر A عمود می باشد، اندازه گیری می شود. برای درک بهتر این موضوع می توانید شکل شماره ۲ را ببینید.

در شکل شماره ۳ فرض کنید، عرض موثر دال بر اساس فاصله بین مرکز تا مرکز تیرهای مجاوری محاسبه می شود. وقتی فاصله عمودی بین تیر B و تیر مجاور بالای آن محاسبه می شود. برنامه تیر قطری Z را تنها زمانی در نظر می گیرد که زاویه α کمتر از ۴۵ درجه باشد. اگر زاویه بیشتر از ۴۵ درجه باشد، هنگام محاسبه عرض موثر تیر B از تیر قطری Z صرف نظر می شود.

در شکل شماره ۴ که دو تیر در یک نقطه به تیر C متصل شده اند، برنامه عرض موثر دال بتنی را در سمتی از تیر که دو قطری حضور دارند برابر صفر در نظر می گیرد. علت این موضوع این است که برنامه نمی تواند وجود و یا عدم وجود دال بتنی دو قطری را تشخیص دهد.

پاسخ دهید